Несмотря на полномасштабную войну, ракетные обстрелы инфраструктуры и существенные логистические трудности, украинские металлургические предприятия продолжают реализовывать собственные планы по декарбонизации и повышению экологичности производства. Так, недавно "Интерпайп" и Днепровский металлургический завод (ДМЗ) представили свои стратегии экомодернизации.

Учитывая это, ЭкоПолитика решила проанализировать прогресс отечественных металлургических предприятий в этом направлении за период полномасштабного вторжения.

Важный момент, который нужно учитывать при оценке динамики: украинским компаниям приходится модернизировать производство за свой счет, без государственной поддержки. В отличие от этого, в Европейском Союзе декарбонизация промышленности, в частности металлургии, поддерживается масштабными финансовыми инструментами – такими как Фонд справедливого перехода, Инновационный фонд, механизмы государственной помощи, гранты и льготное финансирование.

Это позволяет европейским производителям быстрее внедрять "зеленые" технологии и оставаться конкурентоспособными на глобальном рынке в условиях новых экологических требований, в частности механизма углеродной корректировки импорта CBAM (Carbon Border Adjustment Mechanism).

Каковы же достижения украинских металлургов за более чем 3 года полномасштабной войны? Давайте разбираться.

"Интерпайп"

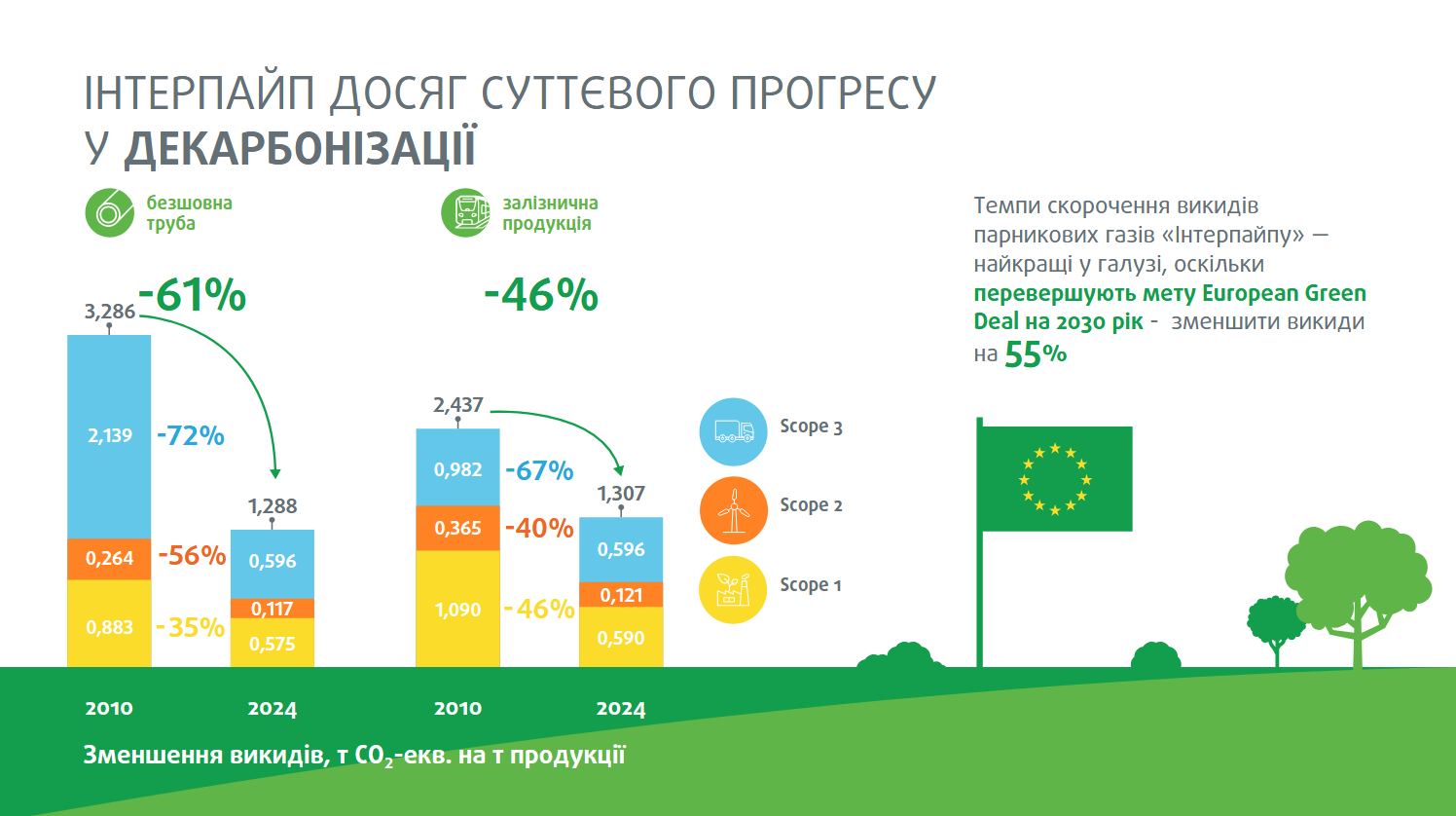

16 мая эта крупная компания – производитель стальных труб и железнодорожной продукции – презентовала свой "Путь декарбонизации". Согласно приведенным в нем данным, в 2024 году предприятия "Интерпайпа" суммарно сократили удельные выбросы СО2 при производстве 1 тонны бесшовной трубы на 61%, железнодорожной продукции – на 46% по сравнению с 2010 годом.

Источник: interpipe.biz.

Таких существенных цифр по декарбонизации удалось достичь в основном благодаря модернизации сталеплавильных мощностей. Еще в 2012 году компания запустила построенный "с нуля" инновационный электросталеплавильный комплекс "Интерпайп Сталь". В этот проект и его сопутствующие производства компания тогда инвестировала $1 млрд. В "Интерпайпе" говорят, что это самая большая экологическая инвестиция в украинскую промышленность с момента независимости страны.

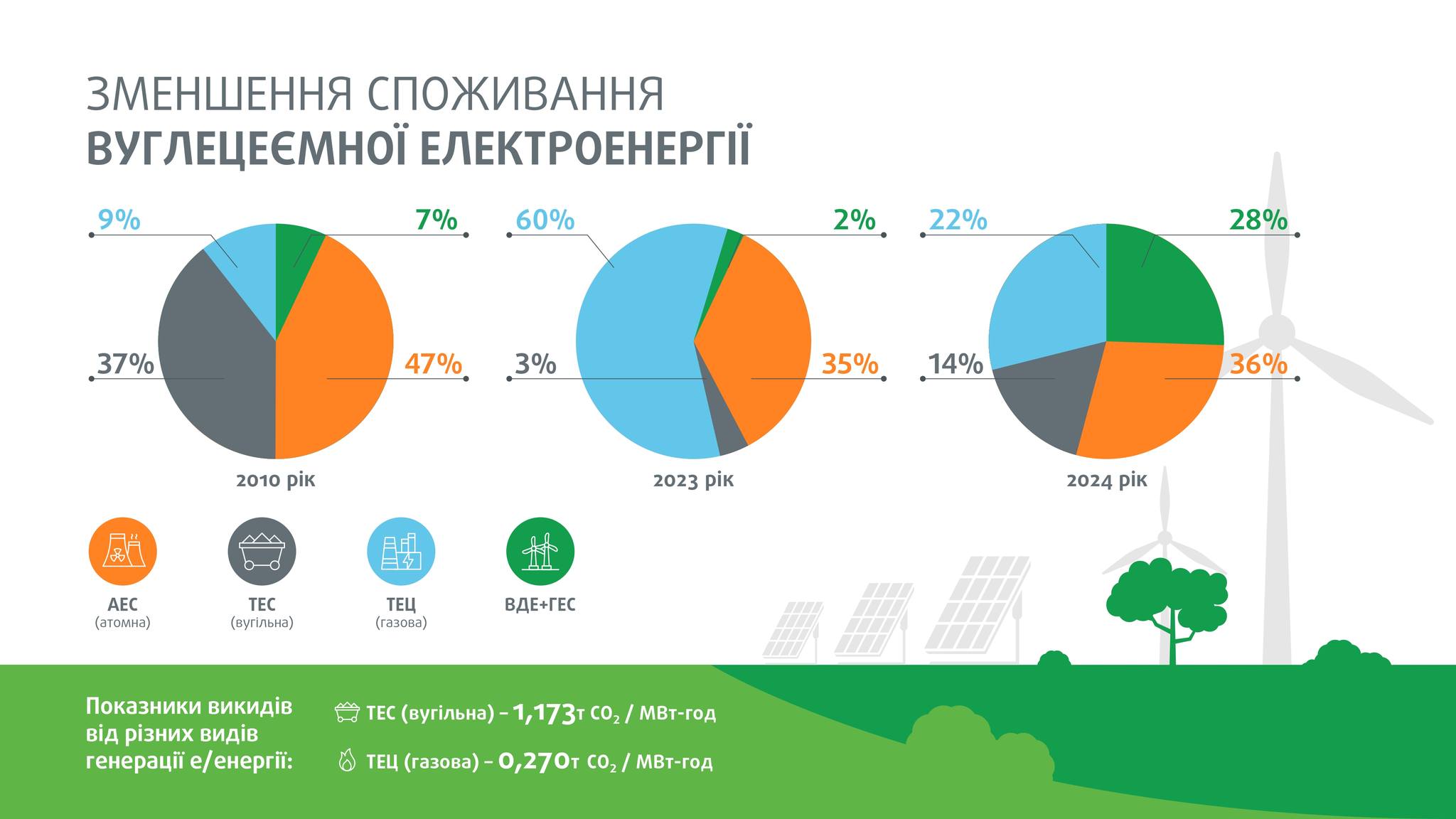

В 2024 году доля электроэнергии из возобновляемых источников энергии (ВИЭ) достигла 28% в общем энергопотреблении компании. Для сравнения: в 2010 году доля "зеленой" энергии была в 4 раза меньше – всего 7%. В целом, доля углеродно-нейтральных источников электроэнергии (атомная + ВИЭ) в общем объеме потребления "Интерпайпа" в прошлом году составила 64%.

Источник: interpipe.biz.

По данным компании, темпы сокращения удельных выбросов парниковых газов "Интерпайпа" являются одними из самых высоких в отрасли, поскольку соответствуют цели European Green Deal на 2030 год – уменьшить выбросы на 55%.

Планы на ближайшие 5 лет

По словам директора по экологии и промышленной безопасности "Интерпайп" Владислава Варнавского, компания имеет амбициозные цели по дальнейшему уменьшению выбросов парниковых газов.

К 2030 году по сравнению с 2023-м они планируют сократить на 26% удельные выбросы СО2 при производстве 1 тонны бесшовной трубы, а при изготовлении железнодорожной продукции – на 25%.

Источник: interpipe.biz.

Дальнейшую декарбонизацию будут воплощать по следующим направлениям:

- реализация новых инвестиционных проектов в трубном и железнодорожном дивизионах;

- непрерывное повышение уровня энергоэффективности;

- ускорение перехода на углеродно-нейтральные источники электроэнергии (атомная + ВИЭ);

- выбор "зеленых" поставщиков.

Днепровский металлургический завод

Предприятие 14 мая презентовало комплексную стратегию экомодернизации производства в рамках европейского "зеленого курса". Она, в частности, включает строительство мощностей возобновляемой энергетики.

Основными этапами стратегии одного из крупнейших металлургических предприятий Украины являются:

- полный вывод из эксплуатации коксохимического производства предприятия;

- строительство электросталеплавильного комплекса (ЭСПК);

- переход к ВИЭ.

Новый ЭСПК уже находится на стадии проектирования.

По словам генерального директора ЧАО "ДМЗ" Виталия Баша, 13 мая на предприятии полностью остановили коксохимическую площадку. Именно на ее базе планируют построить солнечную электростанцию (СЭС). В ее строительство ДМЗ планирует инвестировать около $15 млн.

СЭС будет состоять из двусторонних солнечных панелей с высоким коэффициентом полезного действия. Такое современное оборудование может превращать в электроэнергию как прямое солнечное излучение, так и отраженное от поверхности земли.

Запроектированная площадь установки – около 40 га. Плановый объем генерации предполагается на уровне примерно 40 ГВт·ч при установленной мощности панелей 30 МВт.

В рамках новой экологической стратегии на металлургическом заводе рассматривают возможность модернизации мощностей прокатного цеха №2 (стан 550) и использования других видов "зеленой" энергетики, кроме солнечной.

На предприятии уверены, что вместе со строительством ЭСПК, проведенные мероприятия по декарбонизации позволят выпускать металлопродукцию, которая будет соответствовать экологическим стандартам Европейского Союза и требованиям CBAM.

"Метинвест"

Группа "Метинвест" готовится к стратегическому шагу по постепенной ликвидации доменных печей и их замене электродуговыми печами. Это уменьшит выбросы СО2 до уровня, который сейчас считается стандартом для устойчивого производства стали в Европе.

Только за 2022-2023 годы расходы компании на охрану окружающей среды составили $330 млн, из них капитальных инвестиций – $107 млн. "Метинвест" год от года снижает выбросы углекислого газа и других парниковых газов. Например, в 2023 году выбросы CO2 (Scope 1) компании сократились на 19% по сравнению с аналогичным периодом прошлого года – до 5,4 млн тонн, тогда как выбросы CO2 (Scope 2) уменьшились на 7% – до 1,3 млн тонн.

В то же время интенсивность прямых выбросов CO2 за этот же период уменьшилась на 6% – до 2,3 тонны CO2 на тонну произведенной стали. В основном это произошло благодаря более эффективному энергобалансу доменных печей на "Каметстали".

Для уменьшения выбросов в атмосферу на некоторых предприятиях "Метинвест" внедрил экологические инициативы и модернизировал технологии. В частности, проведен капитальный ремонт коксовых батарей и приняты меры по повышению эффективности на "Каметстали", а также по сокращению выбросов от взрывных работ и стабилизации поверхности сухих хвостохранилищ на Ингулецком ГОКе.

Использование солнечной энергии

Также эта группа компаний заявила о намерении инвестировать $18,1 млн в оборудование своих предприятий солнечными электростанциями общей мощностью 37 МВт. Планируется, что собственные СЭС получат Центральный ГОК и "Каметсталь".

Ожидаемая годовая экономия благодаря использованию собственной электроэнергии от солнечных панелей – $4,9 млн.

По словам операционного директора "Метинвеста" Александра Мироненко, солнечная генерация поможет в уменьшении углеродного следа продукции "Метинвеста", но не настолько, как модернизация оборудования и переход на электрометаллургию.

Топ-менеджер говорит, что компании нужно время, чтобы соответствовать стандартам ЕС.

"Метинвест" и так использует до 70% зеленой электроэнергии, поскольку доля атомной и электроэнергии из возобновляемых источников в структуре энергосистемы увеличилась после того, как россияне разбили почти все ТЭС Украины. Но нам нужно время, чтобы модернизировать оборудование и соответствовать стандартам ЕС, поэтому хотел бы, чтобы для Украины перенесли обязательства по CBAM на 3-5 лет с учетом войны", – подчеркнул он.

Александр Мироненко также рассказал, что переходить на электрометаллургию "Метинвест" планирует после завершения войны. По расчетам компании, на это нужно $8 млрд и 7-8 лет.

Ferrexpo

Горнодобывающая компания Ferrexpo стремится достичь нулевых выбросов к 2050 году и для реализации этой цели планирует инвестировать в модернизацию производства $3,3 млрд.

Эту сумму компания обнародовала в своем "Отчете об изменении климата" (Climate Change Report) Ferrexpo в декабре 2022 года. Она необходима для достижения нулевых выбросов CO2. Планируется, что примерно две трети этих инвестиций направят на производство и хранение возобновляемой энергии.

Промежуточные результаты компании и планы до 2050 года

В 2023 году Ferrexpo снизила на 32% углеродную интенсивность процесса производства окатышей (Scope 1+2) по сравнению с базовым уровнем 2019 года. К 2030 году компания намерена сократить углеродную емкость производства на 50%. Нулевого уровня выбросов (Scope 1+2) в Ferrexpo стремятся достичь к 2050 году.

Среди ведущих проектов, которые обеспечат большую часть сокращения выбросов углерода, Ferrexpo определила следующие:

- переход на биотопливо в процессе окомкования;

- постепенный отказ от ископаемого топлива;

- электрификация технологических горнодобывающих транспортных средств и оборудования;

- использование барж на водородном топливе.

По расчетам компании, эти меры суммарно должны обеспечить 90% потенциального сокращения выбросов и являются основой ее стратегии Net Zero. При этом первые три мероприятия играют ведущую роль – на них приходится 82% объема сокращения выбросов.

Самым эффективным мероприятием по сокращению выбросов среди названных выше является переход на биотопливо при окомковании. Для его внедрения будут необходимы инвестиции в закупку биотоплива и интеграцию биотопливных систем в процессы производства.

Самым быстрым и простым для реализации мероприятием в компании считают электрификацию горнодобывающих транспортных средств. Ferrexpo будет искать поставщиков электромобилей, пригодных для работы в условиях добычи руды, а также развивать инфраструктуру зарядных станций для них.

Однако приоритетом является исключение ископаемого топлива из энергетического баланса. В компании говорят, что уже начали планирование "зеленого" перехода.

Электрификация горнодобывающего оборудования и использование барж на водородных двигателях способны обеспечить меньший объем сокращения выбросов углерода, но в компании подчеркивают, что эти меры остаются важными для реализации стратегии Net Zero.

"АрселорМиттал Кривой Рог"

Из-за войны компания свернула свои наиболее амбициозные стратегические инвестиционные проекты, однако от своей цели по переходу к более экологичному производству не отказалась. Так, в 2022 году произошло знаковое событие – из эксплуатации вывели две старейшие коксовые батареи № 1 и 2. Остановка их работы позволила уменьшить выбросы от коксохимического производства на 37%. Также в конвертерном цехе установили новые газоочистные установки. В целом проведенные в том году мероприятия обеспечили годовое снижение выбросов на 35 тыс. тонн.

В 2023 году "АрселорМиттал Кривой Рог" навсегда остановил работу агломерационного цеха металлургического производства. Это позволило снизить выбросы загрязняющих веществ на 30 тыс. тонн в год.

В 2024 году компания вывела из эксплуатации доменную печь ДП-7 доменного цеха №1. Теперь в атмосферный воздух ежегодно не будет поступать почти 11 тыс. тонн загрязняющих веществ.

После завершения горячей фазы войны "АрселорМиттал Кривой Рог" планирует привлекать международных подрядчиков, чтобы вернутся к реализации масштабных проектов по декарбонизации.

Глобальная компания ArcelorMittal стремится к 2030 году сократить выбросы углерода на 35% в Европе и к 2050 году стать полностью углеродно-нейтральной.

Сейчас на предприятиях производителя есть два технологических пути для производства стали с нулевым выбросом углерода. Путь Smart Carbon предусматривает замену угля доменной печи альтернативными источниками углерода из биомассы или сельскохозяйственных отходов. Эти отходы являются источником углекислого газа во время своего естественного распада, поэтому эту энергию можно классифицировать как углеродно-нейтральную.

Другая технология – производство стали из лома или железа прямого восстановления (DRI) в электродуговой печи. Технология DRI предполагает прямое восстановление железа из руды с помощью природного газа, но на ArcelorMittal природный газ частично заменили водородом.

По данным профильного агентства GMK Center, общие капитальные затраты, необходимые для реализации уже объявленных проектов "зеленой" металлургии в Украине, составляют около $11 млрд – около $1500 на тонну стали, произведенной в прошлом году. Эти проекты будут реализовываться только при условии, если украинские компании получат доступ к европейским инструментам "зеленого" финансирования, аналогичным тем, которые получили европейские компании.

Благодаря европейской поддержке украинская металлургия сможет декарбонизироваться и соответствовать лучшим европейским стандартам экологичности. Для этого нужны скоординированные усилия всех стейкхолдеров: власти, бизнеса и общественности.