Попри повномасштабну війну, ракетні обстріли інфраструктури та суттєві логістичні труднощі, українські металургійні підприємства продовжують реалізовувати власні плани з декарбонізації та підвищення екологічності виробництва. Так, нещодавно “Інтерпайп” та Дніпровський металургійний завод (ДМЗ) представили свої стратегії екомодернізації.

З огляду на це ЕкоПолітика вирішила дослідити прогрес вітчизняних металургійних підприємств у цьому напрямку за період повномасштабного вторгнення.

Важливий момент, на який потрібно зважати при оцінці динаміки: українським компаніям доводиться модернізувати виробництво за власний кошт, без державної підтримки. На противагу цьому, в Європейському Союзі декарбонізація промисловості, зокрема металургії, підтримується масштабними фінансовими інструментами — такими як Фонд справедливого переходу, Інноваційний фонд, механізми державної допомоги, гранти та пільгове фінансування.

Це дозволяє європейським виробникам швидше впроваджувати "зелені" технології та залишатися конкурентоздатними на глобальному ринку в умовах нових екологічних вимог, зокрема механізму вуглецевого коригування імпорту CBAM (Carbon Border Adjustment Mechanism).

Які ж здобутки українських металургів за більше ніж 3 роки повномасштабної війни? Давайте розбиратися.

"Інтерпайп"

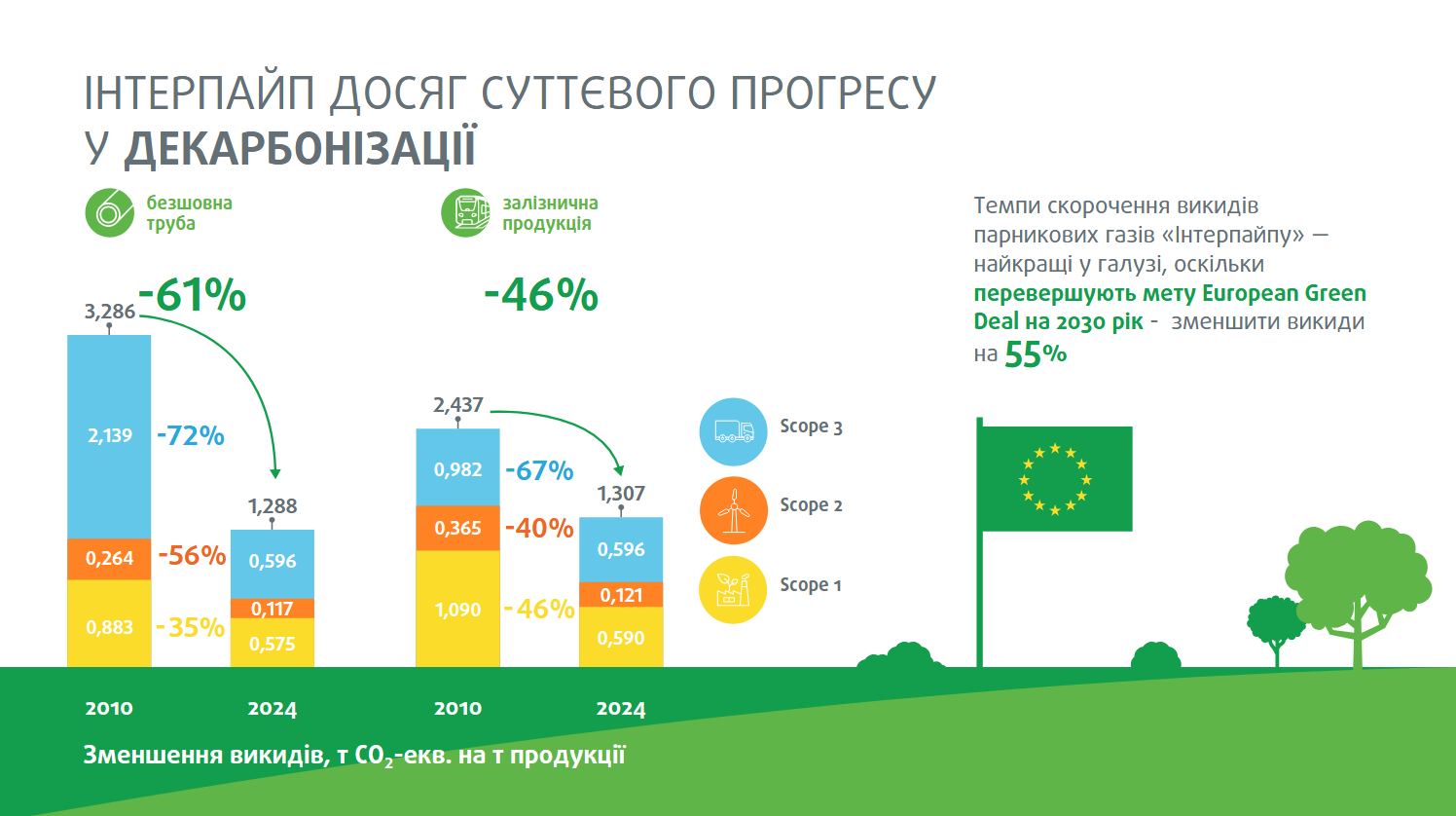

16 травня ця велика компанія – виробник сталевих труб та залізничної продукції – презентувала свій “Шлях декарбонізації”. Згідно з наведеними у ньому даними, у 2024 році підприємства “Інтерпайпу” сумарно скоротили питомі викиди СО2 при виробництві 1 тонни безшовної труби на 61%, залізничної продукції – на 46% у порівнянні із 2010 роком.

Джерело: interpipe.biz.

Таких суттєвих цифр щодо декарбонізації вдалося досягнути переважно завдяки модернізації сталеплавильних потужностей. Ще у 2012 році компанія запустила побудований "з нуля" інноваційний електросталеплавильний комплекс "Інтерпайп Сталь". У цей проєкт та його супутні виробництва компанія тоді інвестувала $1 млрд. В “Інтерпайпі” говорять, що це найбільша екологічна інвестиція в українську промисловість з моменту незалежності країни.

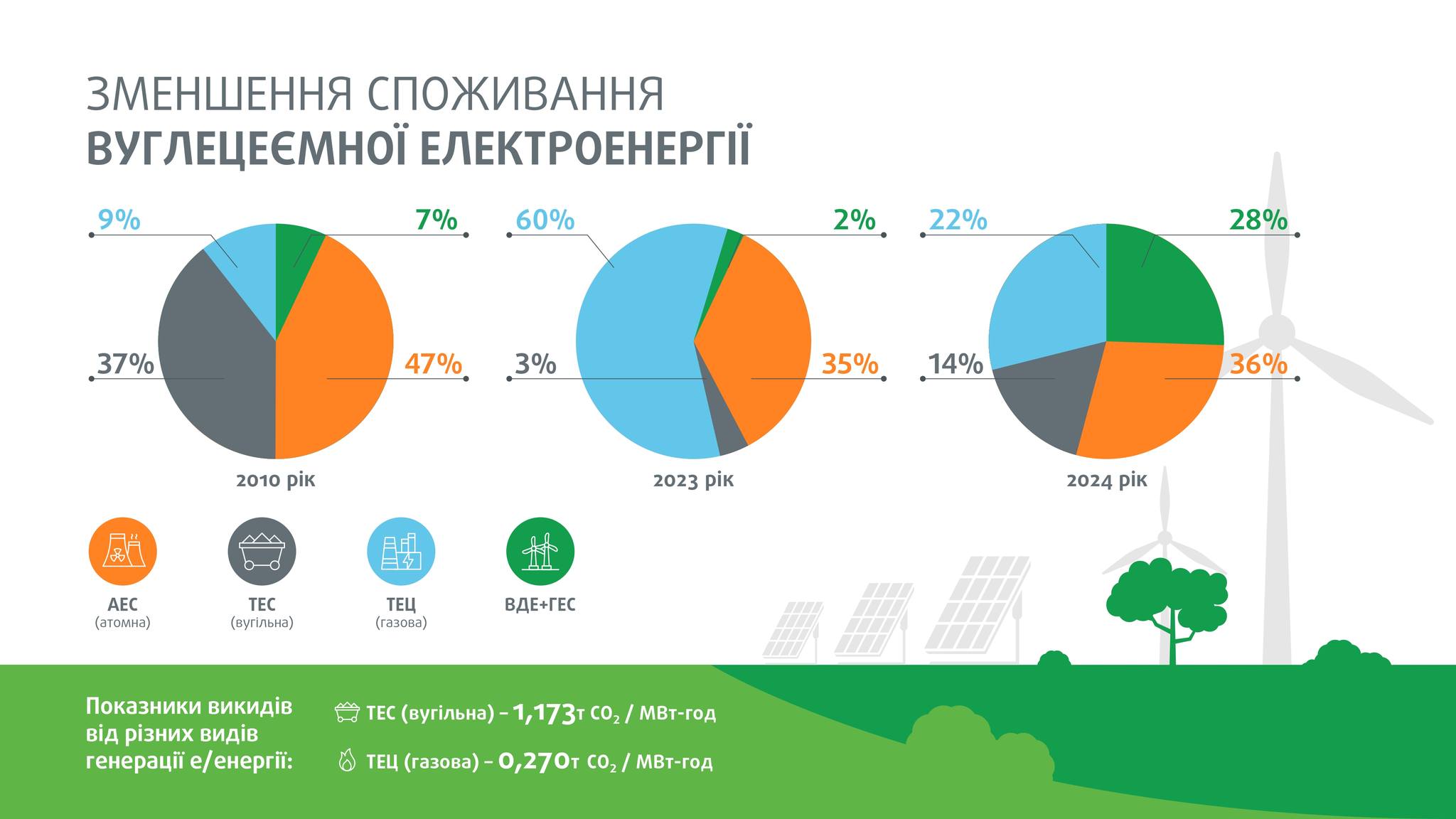

У 2024 році частка електроенергії з відновлюваних джерел енергії (ВДЕ) досягла 28% у загальному енергоспоживанні компанії. Для порівняння: у 2010 році частка “зеленої” енергії була в 4 рази менше – лише 7%. В цілому, частка вуглецево-нейтральних джерел електроенергії (атомна + ВДЕ) у загальному обсязі споживання “Інтерпайпу” минулого року становила 64%.

Джерело: interpipe.biz.

За даними компанії, темпи скорочення питомих викидів парникових газів "Інтерпайпу" є одними з найвищих у галузі, оскільки відповідають меті European Green Deal на 2030 рік – зменшити викиди на 55%.

Плани на найближчі 5 років

За словами директора з екології та промислової безпеки “Інтерпайп” Владислава Варнавського, компанія має амбітні цілі щодо подальшого зменшення викидів парникових газів.

До 2030 року у порівнянні із 2023-м вони планують скоротити на 26% питомі викиди СО2 при виробництві 1 тонни безшовної труби, а при виготовленні залізничної продукції – на 25%.

Джерело: interpipe.biz.

Подальшу декарбонізацію втілюватимуть за такими напрямками:

- реалізація нових інвестиційних проєктів у трубному та залізничному дивізіонах;

- безперервне підвищення рівня енергоефективності;

- пришвидшення переходу на вуглецево-нейтральні джерела електроенергії (атомна + ВДЕ);

- обрання "зелених" постачальників.

Дніпровський металургійний завод

Підприємство 14 травня презентувало комплексну стратегію екомодернізації виробництва в рамках європейського "зеленого курсу". Вона, зокрема, включає будівництво потужностей відновлюваної енергетики.

Основними етапами стратегії одного з найбільших металургійних підприємств України є:

- повне виведення з експлуатації коксохімічного виробництва підприємства;

- будівництво електросталеплавильного комплексу (ЕСПК);

- перехід до ВДЕ.

Новий ЕСПК вже знаходиться на стадії проєктування.

За словами генерального директора ПрАТ "ДМЗ" Віталія Баша, 13 травня на підприємстві повністю зупинили коксохімічний майданчик. Саме на його базі планують збудувати сонячну електростанцію (СЕС). У її будівництво ДМЗ планує інвестувати близько $15 млн.

СЕС складатиметься з двосторонніх сонячних панелей з високим коефіцієнтом корисної дії. Таке сучасне обладнання може перетворювати на електроенергію як пряме сонячне випромінювання, так і відбите від поверхні землі.

Запроєктована площа установки – близько 40 га. Плановий обсяг генерації передбачається на рівні приблизно 40 ГВт·год при встановленій потужності панелей 30 МВт.

У межах нової екологічної стратегії на металургійному заводі розглядають можливість модернізації потужностей прокатного цеху №2 (стан 550) та використання інших видів "зеленої" енергетики, крім сонячної.

На підприємстві впевнені, що разом із будівництвом ЕСПК, проведені заходи з декарбонізації дозволять випускати металопродукцію, яка відповідатиме екологічним стандартам Європейського Союзу та вимогам CBAM.

“Метінвест”

Група “Метінвест” готується до стратегічного кроку з поступової ліквідації доменних печей та їхньої заміни електродуговими печами. Це зменшить викиди СО2 до рівня, який наразі вважається стандартом для сталого виробництва сталі в Європі.

Лише за 2022-2023 роки витрати компанії на охорону довкілля склали $330 млн, з них капітальних інвестицій – $107 млн. “Метінвест” рік від року знижує викиди вуглекислого газу та інших парникових газів. Наприклад, у 2023 році викиди CO2 (Scope 1) компанії скоротилися на 19% порівняно з аналогічним періодом минулого року – до 5,4 млн тонн, тоді як викиди CO2 (Scope 2) зменшилися на 7% – до 1,3 млн тонн.

Водночас інтенсивність прямих викидів CO2 за цей же період зменшилась на 6% – до 2,3 тонни CO2 на тонну виробленої сталі. Переважно це відбулося завдяки ефективнішому енергобалансу доменних печей на “Каметсталі”.

Для зменшення викидів в атмосферу на деяких підприємствах “Метінвест” впровадив екологічні ініціативи й модернізував технології. Зокрема, проведено капітальний ремонт коксових батарей і вжито заходів із підвищення ефективності на "Каметсталі", а також зі скорочення викидів від вибухових робіт і стабілізації поверхні сухих хвостосховищ на Інгулецькому ГЗК.

Використання сонячної енергії

Також ця група компаній заявила про намір інвестувати $18,1 млн в обладнання своїх підприємств сонячними електростанціями загальною потужністю 37 МВт. Планується, що власні СЕС отримають Центральний ГЗК і "Каметсталь".

Очікувана річна економія завдяки використанню власної електроенергії від сонячних панелей – $4,9 млн.

За словами операційного директора "Метінвесту" Олександра Мироненка, сонячна генерація допоможе у зменшенні вуглецевого сліду продукції "Метінвесту", але не настільки, як модернізація обладнання і перехід на електрометалургію.

Топменеджер говорить, що компанії потрібен час, аби відповідати стандартам ЄС.

“Метінвест" і так використовує до 70% зеленої електроенергії, оскільки частка атомної та електроенергії з відновлюваних джерел у структурі енергосистеми збільшилась після того, як росіяни розбили майже всі ТЕС України. Але нам потрібен час, щоб модернізувати обладнання та відповідати стандартам ЄС, тому хотів би, щоб для України перенесли зобов’язання щодо CBAM на 3-5 років з урахуванням війни”, – наголосив він.

Олександр Мироненко також розповів, що переходити на електрометалургію “Метінвест” планує після завершення війни. За розрахунками компанії, на це потрібно $8 млрд і 7-8 років.

Ferrexpo

Гірничодобувна компанія Ferrexpo прагне досягти нульових викидів до 2050 року та для реалізації цієї мети планує інвестувати у модернізацію виробництва $3,3 млрд.

Цю суму компанія оприлюднила у своєму "Звіті про зміну клімату" (Climate Change Report) Ferrexpo у грудні 2022 року. Вона необхідна для досягнення нульових викидів CO2. Планується, що приблизно дві третини цих інвестицій спрямують на виробництво та зберігання відновлюваної енергії.

Проміжні результати компанії та плани до 2050 року

У 2023 році Ferrexpo знизила на 32% вуглецеву інтенсивність процесу виробництва окатків (Scope 1 + 2) порівняно з базовим рівнем 2019 року. До 2030 року компанія має намір скоротити вуглецеву ємність виробництва на 50%. Нульового рівня викидів (Scope 1 + 2) у Ferrexpo прагнуть досягти до 2050 року.

Серед провідних проєктів, які забезпечать переважну частину скорочення викидів вуглецю, Ferrexpo визначила такі:

- перехід на біопаливо в процесі огрудкування;

- поступова відмова від викопного палива;

- електрифікація технологічних гірничодобувних транспортних засобів та обладнання;

- використання барж на водневому паливі.

За розрахунками компанії, ці заходи сумарно мають забезпечити 90% потенційного скорочення викидів та є основою її стратегії Net Zero. При цьому перші три заходи відіграють провідну роль – на них припадає 82% обсягу скорочення викидів.

Найефективнішим заходом зі скорочення викидів серед названих вище є перехід на біопаливо при огрудкуванні. Для його впровадження будуть необхідні інвестиції у закупівлю біопалива та інтеграцію біопаливних систем у процеси виробництва.

Найшвидшим і найпростішим для реалізації заходом у компанії вважають електрифікацію гірничодобувних транспортних засобів. Ferrexpo шукатиме постачальників електромобілів, придатних для роботи в умовах видобутку руди, а також розвиватиме інфраструктуру зарядних станцій для них.

Проте пріоритетом є виключення викопного палива з енергетичного балансу. У компанії говорять, що вже розпочали планування “зеленого” переходу.

Електрифікація гірничодобувного обладнання та використання барж на водневих двигунах здатні забезпечити менший обсяг скорочення викидів вуглецю, але у компанії наголошують, що ці заходи залишаються важливими для реалізації стратегії Net Zero.

"АрселорМіттал Кривий Ріг"

Через війну компанія згорнула свої найбільш амбітні стратегічні інвестиційні проєкти, проте від своєї мети щодо переходу до більш екологічного виробництва не відмовилася. Так, у 2022 році відбулася знакова подія – з експлуатації вивели дві найстарші коксові батареї № 1 та 2. Зупинка їх роботи дозволила зменшити викиди від коксохімічного виробництва на 37%. Також у конвертерному цеху встановили нові газоочисні установки. Загалом проведені того року заходи забезпечили річне зниження викидів на 35 тис. тонн.

У 2023 році "АрселорМіттал Кривий Ріг" назавжди зупинив роботу агломераційного цеху металургійного виробництва. Це дозволило знизити викиди забруднюючих речовин на 30 тис. тонн на рік.

У 2024 році компанія вивела з експлуатації доменну піч ДП-7 доменного цеху №1. Тепер в атмосферне повітря щорічно не надходитиме майже 11 тис. тонн забруднюючих речовин.

Після завершення гарячої фази війни "АрселорМіттал Кривий Ріг" планує залучати міжнародних підрядників, щоб повернуться до реалізації масштабних проєктів з декарбонізації.

Глобальна компанія ArcelorMittal прагне до 2030 року скоротити викиди вуглецю на 35% у Європі та до 2050 року стати повністю вуглецево-нейтральною.

Зараз на підприємствах виробника є два технологічні шляхи для виробництва сталі з нульовим викидом вуглецю. Шлях Smart Carbon передбачає заміну вугілля доменної печі альтернативними джерелами вуглецю з біомаси або сільськогосподарських відходів. Ці відходи є джерелом вуглекислого газу під час свого природного розпаду, тому цю енергію можна класифікувати як вуглецево-нейтральну.

Інша технологія — виробництво сталі з брухту або заліза прямого відновлення (DRI) в електродуговій печі. Технологія DRI передбачає пряме відновлення заліза з руди за допомогою природного газу, але на ArcelorMittal природний газ частково замінили воднем.

За даними профільного агентства GMK Center, загальні капітальні витрати, необхідні для реалізації вже оголошених проєктів "зеленої" металургії в Україні, становлять близько $11 млрд – близько $1500 на тонну сталі, виробленої минулого року. Ці проєкти будуть реалізовуватися лише за умови, якщо українські компанії отримають доступ до європейських інструментів "зеленого" фінансування, аналогічних до тих, які отримали європейські компанії.

Завдяки європейській підтримці українська металургія зможе декарбонізуватися і відповідати найкращим європейським стандартам екологічності. Для цього потрібні скоординовані зусилля всіх стейкхолдерів: влади, бізнесу та громадськості.